Работа дробилки и устройство – Подробно о дробильном оборудовании

Дробилка – это специальный механизм для измельчения твердых пород до нужного размера фракций. В зависимости от вида и принципа работы, аппарат либо раздавливает, либо раскалывает крупные куски. В любом случае, дробильное оборудование функционирует за счет механического воздействия на твердые породы, разрушая их до заданных по размеру фракций. Это эффективное, несложное в работе устройство, которое широко применяется в разных сферах деятельности. Конечно же, без него не обойтись в горнодобывающей промышленности.

Устройство дробилки

Устройства дробилок зависят от разновидности и конструкционных особенностей. Однако, абсолютно все механизмы оснащаются принимающим входным отверстием, куда поставляется материал; корпусом, внутри которого размещаются подвижные измельчители, а также выходом для разгрузки породы. Крупность продукта зависит от размера входного и выходного отверстий.

Рабочие части дробилки - это валики, молотки, щеки или роторные лопасти. Однако, из-за регулярного механического воздействия именно они быстрее всего изнашиваются и требуют постоянного обслуживания и периодического ремонта. В зависимости от конструкции дробилки применяется и материал для измельчения. Например, молотковые устройства нельзя использовать для твердых рудных пород, но они отлично зарекомендовали себя при измельчении асбеста, гипса, мела.

Принцип работы

Принцип работы дробилки заключается в разрушении твердых материалов, что происходит методом:

- разрывания;

- раздавливания;

- разрезания;

- истирания;

- распиливания;

- разламывания;

- ударного воздействия.

Каждый вид установки имеет свои отличительные конструкционные особенности, что и оказывает влияние на итоговый результат. В промышленности, чаще всего, используются механизмы, основанные на раздавливании, ударном воздействии, истирании. От принципа действия дробилок зависит не только конечный результат, но и используемые материалы.

Например, для измельчения хрупких материалов используются установки, воздействующие путем раздавливания или раскалывания. Для очень крупных кусков применяются механизмы раскалывания, что позволяет дальше обрабатывать небольшие по размеру фракции уже на других дробилках. Метод резки используется при необходимости получения кусков строго определенного размера. А порошкообразного состояния можно добиться только с помощью устройства, воздействующего истиранием.

Чтобы понять, как работает дробилка, необходимо разобраться в видах данных установок. Об этом пойдет речь ниже.

Внешнее силовое воздействие на материал выбирается, исходя из основных его характеристик – прочности, хрупкости, вязкости и других!

Сфера применения

Назначение устройства дробилки заключается в измельчении твердых пород, поэтому сфера их применения довольно широка. Это:

- горнодобывающая отрасль;

- строительство, в том числе, и дорожное;

- металлургия;

- химическая и электроэнергетическая промышленность;

- утилизация строительных и других видов отходов;

- добыча и обработка камней.

Виды и классификация дробилок

Видов дробильного оборудования существует немало. Каждое будет рассмотрено подробно.

1. Валковые устройства.

Как ясно из названия, механизм воздействия на твердые материалы здесь осуществляется с помощью двух валов, двигающихся навстречу друг другу. При валовом вращении куски оказываются зажатыми, отчего и происходит измельчение. Устройство и принцип работы дробилки такого типа в целом заключается от вида вала. По данной характеристике агрегаты разделяют на:

- зубчатые – раскалывают крупные горные породы методом захвата с помощью зубчатых валообразных механизмов;

- гладкие – поверхность валов позволяет измельчать некрупные фракции вязких и влажных материалов;

- рифленые – раздавливают и раскалывают горные породы, совмещая в себе принцип действия первых двух механизмов.

2. Конусные агрегаты.

Конструкции дробилок данного типа представляют собой внешнюю неподвижную чашу и внутренний подвижный конус, который за счет сложных вращательных движений обеспечивает измельчение материала. Это довольно сложное оборудование, требующего знаний при обслуживании и ремонте. Однако, оно отличается высокой производительностью и экономичностью. Данные механизмы функционируют наподобие щекового оборудования, путем сжатия. Они оснащаются вогнутой чашей, внутри которой вращается специальный механизм. Используется оборудование для очень твердых и средних по твердости горных пород.

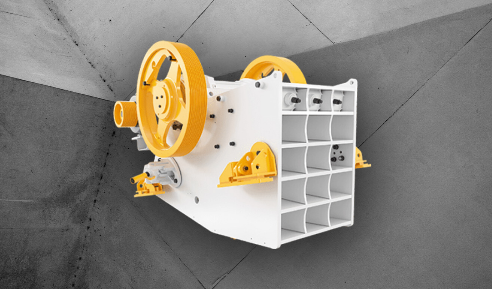

3. Щековые дробилки.

Механизм состоит из двух конструкционных рабочих элементов, называемых щеками. Одна из них остается неподвижной, вторая осуществляет вращательно-поступательные движения относительно первой, за счет чего и происходит измельчение породы. Это несложные в использовании устройства, которые легки в обслуживании и ремонте. Производительность зависит от конкретной модели, частоты вращений щеки и угла захвата породы.

4. Центробежные- ударные установки.

Широко применяются для финишного дробления некогда крупных твердых пород. Использование такой конструкции на последней стадии измельчения позволяет получить продукт высокого качества. Разрушение материала выполняется ударным способом, что обеспечивает высокую производительность, экономичность и получение продукции в полном соответствии с требуемыми характеристиками. Исходная крупность фракций должна быть не более 180 мм. Устройство дробилки данного типа как нельзя лучше подходит для «ювелирной» обработки горных пород.

5. Роторное оборудование.

Применяется только для довольно мягких материалов с фракциями диаметром не более 10 см. Рабочим элементом здесь выступает ротор, с установленными лопастями. Вращаясь по вертикальной оси, под воздействием центробежных сил, он эффективно измельчает уголь, мел, некоторые виды полимеров. Сам аппарат дробилка характеризуется компактными размерами, высокой производительностью, что позволяет использовать его в разных производственных сферах. Однако, существенным недостатком таких дробилок является невозможность применения к крупным по размеру фракциям.

6. Молотковые механизмы.

Разрушение материала здесь происходит за счет воздействия молотками, вращающихся по окружности на высокой скорости. Порода измельчается под действием молотков, а также при ударах о корпус дробилки. Это простые в использовании, высокопроизводительные конструкции компактных размеров, обеспечивающие точные показатели размера фракций. Применяются они для мягких материалов – угля, известняка, асбеста или мела.

К ударному оборудованию также относят шахтные мельницы, функционирующие в едином цикле с сепараторами и сушилками шахтного типа. Такие агрегаты оснащаются молотками или пальцами, вращающимися на высокой скорости, что и обеспечивает процесс измельчения. Мельницы широко применяются для обработки угля, глины и шамота, цветных и черных металлов. Хорошо показали они себя и в работе с алмазами и другими сырьевыми материалами.

Современные технологии сегодня позволяют производителям изготавливать комбинированные дробилки, где в одном корпусе применяется два вида дробления. Для этого объединяются функции щековой и роторной или молотковой и ударной установок. Такое оборудование имеет широкую сферу применения, считается экономически выгодным для использования в любой деятельности.

Классификация дробилок выполняется не только по видам, но и по энергетическому оснащению. Существуют дизельные, гидравлические и электрические установки.

Типы материалов для переработки в дробилках

Под воздействием внешних сил любые породы превращаются в мелкие фракции. Чтобы правильно выбрать оборудование для конкретного материала, их принято классифицировать по следующим типам:

- мягкие, которым для разрушения на сжатие требуется менее 100 кг. на квадратный см (сланец, уголь);

- средней твердости – от 100 до 500 кг/см в квадрате (известняк, песчаник);

- твердые – 500-1000 кг/см2 (гранит, мрамор);

- очень твердые – выше 1000 кг. на квадратный см (руды цветных и некоторых редких видов металлов).

Так, для дробления твердых абразивных пород используются щековые и конусные установки, валковые хорошо зарекомендовали себя при обработке пород средней прочности. Принцип работы дробилки ударного типа подходит для обработки мягких и даже вязких материалов.

Виды дробления

Как правило, в рамках крупных промышленных или строительных проектов используется целый комплекс агрегатов для измельчения материалов. Это могут быть устройства первичного, вторичного и последующих дроблений. Данный рабочий процесс можно подразделить на следующие виды:

- первичное дробление, которое выполняется в шахте или на заводе для достижения размера фракций в 10-15 см;

- вторичное измельчение, где важнейшим фактором становится коэффициент редукции – характеристик материала, предназначенного для дальнейшей обработки;

- третичное и последующие виды дробления, которые осуществляются пока исходный продукт не достигнет товарного вида.

Для первичной обработки используются щековые, роторные и конусные установки, механизм дробилки которых приспособлен к работе с крупными фракциями. Для вторичного дробления применяются, чаще всего, конусные механизмы, обеспечивающие высокую производительность и отличающиеся универсальностью. Роторные дробилки с вертикальным валом или конусные конструкции используются для третичной и последующих обработок. Именно они способны дать высокое давление, необходимое фракциям для достижения конкретного размера.

Способ установки

По способу установки дробильное оборудование подразделяется на стационарное и портативное. Высокой производительностью, широкой сферой применения и эффективностью обладают стационарные установки, которые отличаются низкими производственными затратами и легкостью обслуживания. Стационарные электрические модели дробилок характеризуются низким энергопотреблением, что позволяет производителю существенно снизить затраты и увеличить рентабельность предприятия. Ввиду перечисленных достоинств, такие устройства до недавней поры применялись фактически повсеместно. Однако, сейчас ситуация немного меняется, и портативные/мобильные конструкции заменяют собой громоздкие стационарные механизмы.

Портативные дробилки обеспечивают производственную гибкость, отлично зарекомендовали себя на небольших предприятиях. Если требуется довольно частое перемещение по рабочему пространству (хотя бы раз в год), то лучше остановиться на автономном оборудовании. По производительности и эффективности портативные установки несколько уступают стационарным конструкциям. Но, в долгосрочной перспективе они рентабельнее. Устанавливают мобильные дробилки, как правило, на гусеничное или колесное шасси.

Преимущества использования дробилок

Работа дробилки в определенных случаях является незаменимой. А плюсы использования агрегата заключаются в:

- высоком коэффициенте дробления;

- отменной производительности;

- надежности конструкций и длительном эксплуатационном сроке;

- широком выборе устройств, применяемых в зависимости от поставленных производственных задач;

- возможность использования для крупного, среднего и мелкого дробления;

- способности значительно снизить трудовые и временные затраты для измельчения разных по характеристикам пород.

Заключение

Основной задачей производителей дробильного оборудования на сегодняшний день является увеличение мощности, эксплуатационного срока и снижения недостатков. Например, уменьшение шума при работе молотковых устройств или обеспечение хорошей износостойкости рабочей части дробилки. Сегодня, стандартные механические конструкции в некоторых случаях успешно заменяют собой агрегаты с неординарными способами измельчения материалов – взрывным, термическим, электрическим. Но отличные технические характеристики и высокая производительность традиционных инструментов для дробления остается пока вне конкуренции.